Одним из вариантов приготовления продуктов является холодное копчение. Эта технология позволяет получить золотистую на вид, очень ароматную, а главное – хранящуюся длительное время копченость. Большую роль в этом играет дымогенератор. Своими руками вполне реально сделать генератор дыма с зольником и заслонкой.

Зачем нужен

Образование дыма в агрегате происходит в результате тления древесных опилок, веток или другого стружечного древесного материала. Тление необходимо для поддержания равномерного постоянного притока дыма к продукции, находящейся на решетках. Эту функцию как раз и должен обеспечить дымовой генератор.

Необходимые материалы и инструменты

Большинство нужных материалов наверняка можно найти в своем гараже, а остальное докупить. В любом случае, для этого не понадобится больших вложений.

Для создания дымогенератора потребуются заранее запастись такими материалами:

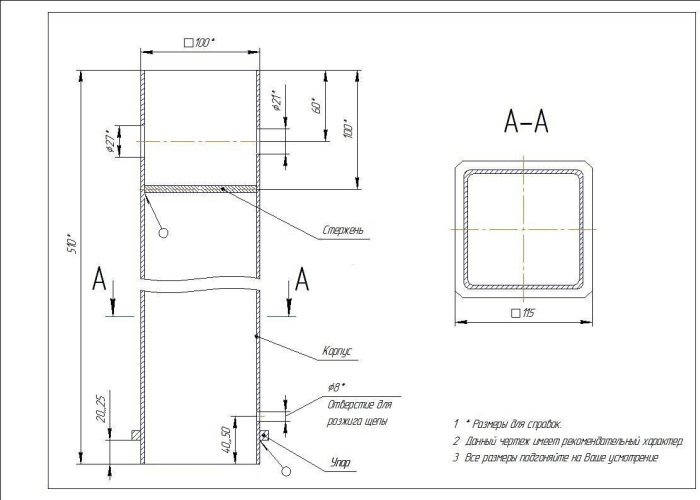

- Отрезок квадратной трубы для корпуса (10х10х0,3 см, длиной 50-52 см). Если такой трубы нет, подойдет труба прямоугольной формы, но по площади сечения она должна быть аналогичной. Она будет служить камерой, обеспечивающей процесс образования и движения дыма.

- Металлический стержень, который будет служить в качестве верхнего зацепа пружины, диаметром 6-8 мм.

- Металлическая пластина для упора (11,5х11,5 см, толщиной 0,6-0,8 см).

- Медная трубка для эжектора Ø10 мм от тормозной системы «Камаза» или любой другой аналогичного сечения.

- Пружина для улучшения тяги. Можно использовать старую дверную пружину. Длина подбирается с учетом того, что в сжатом состоянии она будет находиться внутри дымогенератора при нагрузке в один килограмм.

- Небольшой компрессор для подачи воздуха в эжектор (1,5-2 л/м). Можно воспользоваться аквариумным компрессором (регулирует подачу) или вентилятором, а также штуцером для подключения трубки от него.

- Перфорированный лист для решетки (форма выреза не имеет значения), металлическая сетка (диаметр ячейки 0,2-0,3 см) или пластина с частыми дырочками.

- Болты М8х45 для крепления зольника к корпусу.

- Квадратная труба для зольника сечением 11,х10х0,3 см, высотой 10 см.

- Термометр для определения температуры внутри агрегата. Прибор позволит осуществлять контроль над нежелательным остыванием или, наоборот, перегревом дымогенератора.

Для качественной и быстрой реализации технических работ понадобятся такие инструменты:

- болгарка;

- сварочный аппарат;

- дрель.

Под рукой должны быть также все подручные инструменты: молоток, отвертки, плоскогубцы.

Для производства всех работ согласно заданным параметрам необходим определенный навык работы со сваркой, нужно уметь приварить штуцер к трубе дымохода, сделать топочную дверку, съемную крышку.

Читайте также: Дымогенератор марки Merkel

Изготовление и сборка элементов конструкции

Корпус

Берем квадратную трубу (10х10х3 см, длиной 50 и более сантиметров; можно использовать трубу даже до 1 метра, но увлекаться не стоит, так как со слишком большим устройством труднее управляться, например, чистить его). Такие габариты трубы позволят наполнить дымогенератор опилками для обеспечения его работы в течение не менее 10 часов, именно столько времени можно будет производить холодное копчение на одном наполнении.

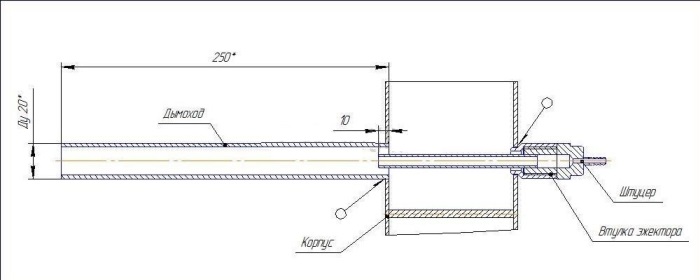

Сверлим в трубе соосные отверстия на расстоянии 6 см от верхнего торца, которые понадобятся для эжекторной втулки и дымохода. Подбираем диаметр, учитывая наружные диаметры данных приспособлений.

Отступив от верхнего торца на 10 см с помощью сварки внутрь крепим стальной стержень согласно ширине трубы, он будет выполнять роль верхнего пружинного зацепа.

Привариваем упор, который служит в качестве ограничителя при соединении зольника с корпусом генератора. Для изготовления упора пластина размерами 11,5х11,5 см и толщиной 0,6-0,8 см вырезается с отверстием в форме квадрата по размерам самой корпусной трубы.

Сверлим от нижнего торца на 4-5 см отверстие под розжиг древесины.

Эжектор и дымоход

В отверстиях, которые сделали в корпусе, привариваем на одной стороне эжекторную втулку, на другой трубу 3/4. Размер втулки нужно подбирать по штуцеру. Если используем камазовскую трубу, то предварительно припаиваем ее к штуцеру. Если токарный опыт отсутствует, обратитесь к профессиональному токарю.

Основными размерами данного узла являются диаметр (внутренней и внешней трубок агрегата) и длина захода внутренней трубки в выходную систему устройства.

Параметры выходного отверстия равны диаметру прохода трубы 3/4 дюйма. Для внутренней трубки оптимальным будет диаметр 6-8 мм.

При слабой воздуходувке рекомендуется внутренний диаметр трубки для эжектора 6-10 мм. Оптимальный заход меньшей трубы в большую (3/4) – 2 сантиметра. Перед пробным запуском внутреннюю трубку делайте с запасом. При необходимости ее можно будет укоротить до оптимальных размеров по результатам эксперимента.

Эжектор является важным рабочим элементом генератора дыма. Его устанавливают перед выходом из камеры сгорания. Если же трубка забора располагается внизу камеры, то этот узел устанавливают снаружи – на трубе, которая служит связующим звеном нижнего заборного патрубка и верхней трубы, которая подает дым в камеру копчения.

Пружина и решетка зольника

Подбираем по размерам и нагрузке пружину. Она будет вставляться в корпус генератора, обеспечит хорошую тягу и упростит проход дыма в эжекционную зону. Подойдет любая пружина, в том числе старая дверная – главное, чтобы по длине при килограммовой нагрузке она находилась в генераторном корпусе.

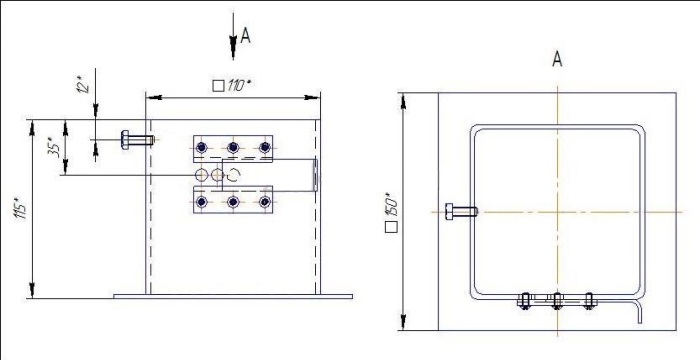

Занимаемся изготовкой решетки зольника. Для этого используем лист с перфорацией (отверстия должны быть не больше топливных щепок, а зола свободно проходить через них). Сгибаем лист П-образно, находим центр, вставляем болт М8х45, контрим с двух сторон. На конце болта проделываем дырку немногим более проволочного диаметра пружины. Можно использовать стандартный болт под шплинт.

Зольник

Сделать зольник несложно. Используем квадратную трубу (11,0х10,0х0,3 см, высотой 10 см) и опорную пластину (15,0х15х0,5 см), привариваем к ней нижнюю плоскость. Размер опорной пластины можно использовать и другой.

Сверлим для фиксации зольника к корпусу генератора отверстие М8, в которое будет вставляться болт. Затем сверлим еще 3 отверстия для самой заслонки (Ø8 мм) и 6 отверстий для крепления направляющих (М4).

Кроме розжига топлива заслонка нужна для того, чтобы регулировать тягу и интенсивность тления.

Крышка

Изготовляется по тому же принципу, что и зольник. Однако на верхней пластине с помощью сварки делаем ручку. Делая верхнюю крышку, не нужно сверлить дополнительные дыры, например, отверстия для вентиляции или те, что применяются для формирования дымохода. А вот приваренные по краю бортики будут кстати, они позволят плотно надевать крышку на корпус дымового генератора.

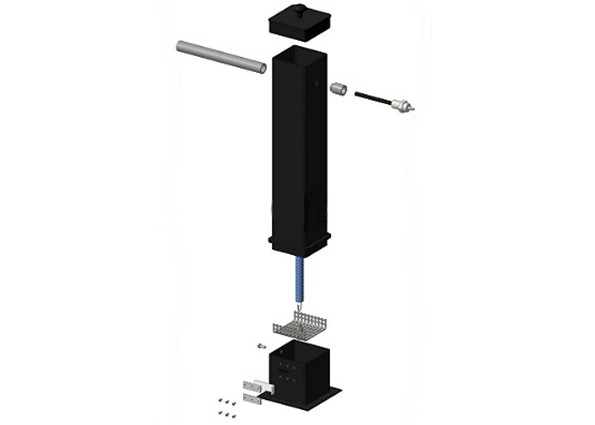

Когда все элементы генератора дыма будут сделаны, желательно произвести покраску всех наружных поверхностей термостойкой краской черного цвета для придания эстетичного вида устройству.

Сборка

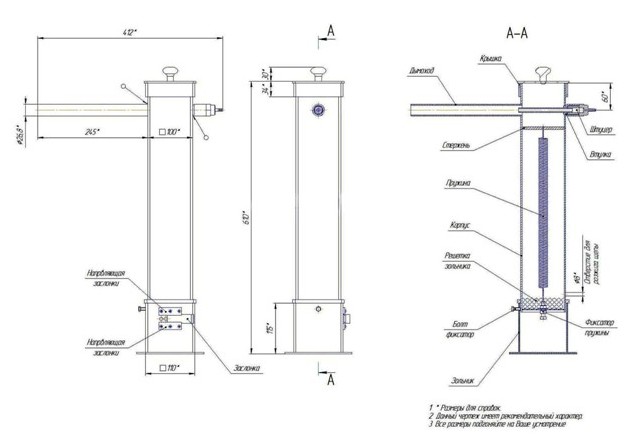

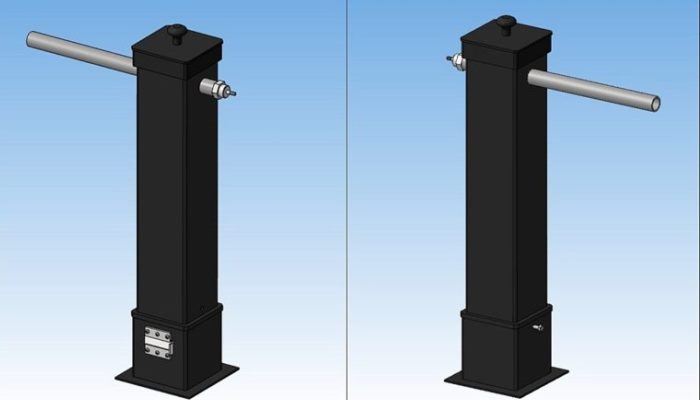

Порядок сборки дымогенератора представлен на этой иллюстрации:

Конструкция собранного прибора представлена на этом чертеже:

Читайте также: Коптильня для рыбы — 10 вариантов самостоятельного изготовления

Инструкция по эксплуатации

Чтобы агрегат как можно эффективнее использовал заложенные конструкцией функции, следует придерживаться правил по его эксплуатации:

- Перед тем как запустить дымогенератор в работу подберите поверхность и установите агрегат. Поверхность должна быть ровной и надежно защищенной от возгораний, поскольку в имеющиеся в генераторе отверстия часто просыпается не только пепел, но и не прогоревшие угли (так называемый жар).

- Размещая древесно-стружечное топливо в отсек корпуса, старайтесь вначале укладывать на дно тонкие веточки и щепки (10-20 мм), затем можно использовать материал более крупный. Не стоит увлекаться формированием «колодцев», а также загружать слишком большие ветки.

- При использовании в качестве топлива опилок (они будут ложиться плотнее щепок, веток или щепы, что затормозит или даже полностью перекроет выход дыма), наденьте на трубу, которая располагается верху (более тонкая), круто завитую пружину (можно использовать трубку из стали с перфорацией). Качество материала не имеет особого значения, главное – нужно правильно подобрать диаметр (около 20 мм). Пружину можно «наглухо» закрепить либо сделать съемной.

- После этого помещаем в коптильню приготовленные для копчения продукты.

- Прикрываем плотно крышку. Соединяем дымоходом компрессор с фитингом, а коптильню с генератором.

- Поджигаем топливо и осуществляем запуск компрессора.

- Открываем заслонку зольника.

- Когда тление древесины выходит на средний уровень, по необходимости производим регулировку подачи воздуха компрессором и зольной заслонкой.

Изготовить собственными руками дымогенератор с заслонкой и зольником при владении навыками сварки абсолютно несложно. Для этого не понадобится ни дорогостоящих материалов, ни особых инструментов (кроме сварки). Если вы хотите опробовать холодное копчение, обязательно сделайте такой агрегат, он имеет отличную тягу и позволяет на выходе получить качественные копченые продукты.